Die Solarzellen des blue.cruisers erzeugen Strom aus Sonnenergie, um unser SolarCar anzutreiben. Aber was ist, wenn mehr Strom erzeugt wird, als zum Vorankommen benötigt wird oder wenn die Sonne zu wenig Energie liefert? Dafür besitzt das SolarCar wie jedes andere Elektroauto eine Traktionsbatterie. Damit diese unseren Anforderungen genügt, wird sie von uns und unseren Partnern gemeinsam konstruiert und gebaut.

Mit Hochdruck arbeitet das Team um Nikolas Lange seit Wochen daran, die Batterie des blue.cruisers für die erste Ladung vorzubereiten. Doch das ist nicht so einfach: Zu Konstruktionsbeginn muss eine Balance gefunden werden zwischen Effizienz, Gewicht und Reichweite des Fahrzeugs: Wie weit soll der blue.cruiser fahren können ohne nachladen zu müssen? Wie wirken sich die Änderungen auf den Energieverbrauch und letztendlich auf das Scoring bei der World Solar Challenge aus?

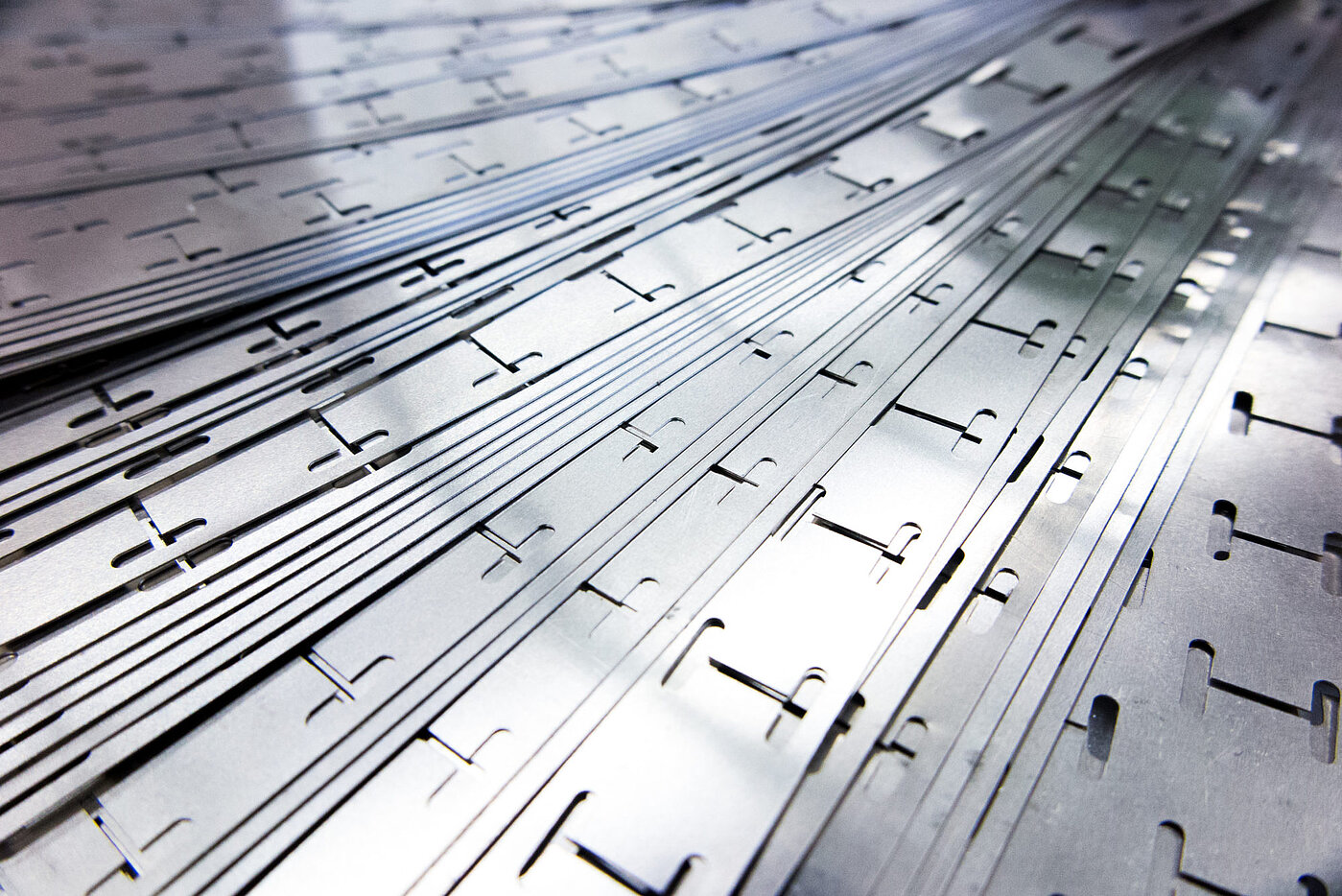

Auch auf der technischen Seite stehen Herausforderungen an. So müssen die einzelnen, von Voltabox bereitgestellten Zellen zu Modulen und dann zu einer gesamten Batterie verbunden werden. Dazu werden Nickelbleche von VDM Metals genutzt, die in einer speziellen Geometrie gelasert wurden, um eine gute Verbindung beim Verschweißen mit den Zellen zu gewährleisten. Die Geometrie „zwingt" den Schweißstrom durch den Zellpol zu fließen, sonst schlösse sich der Stromkreis bereits im Blech und ein Schweißpunkt käme nicht zustande

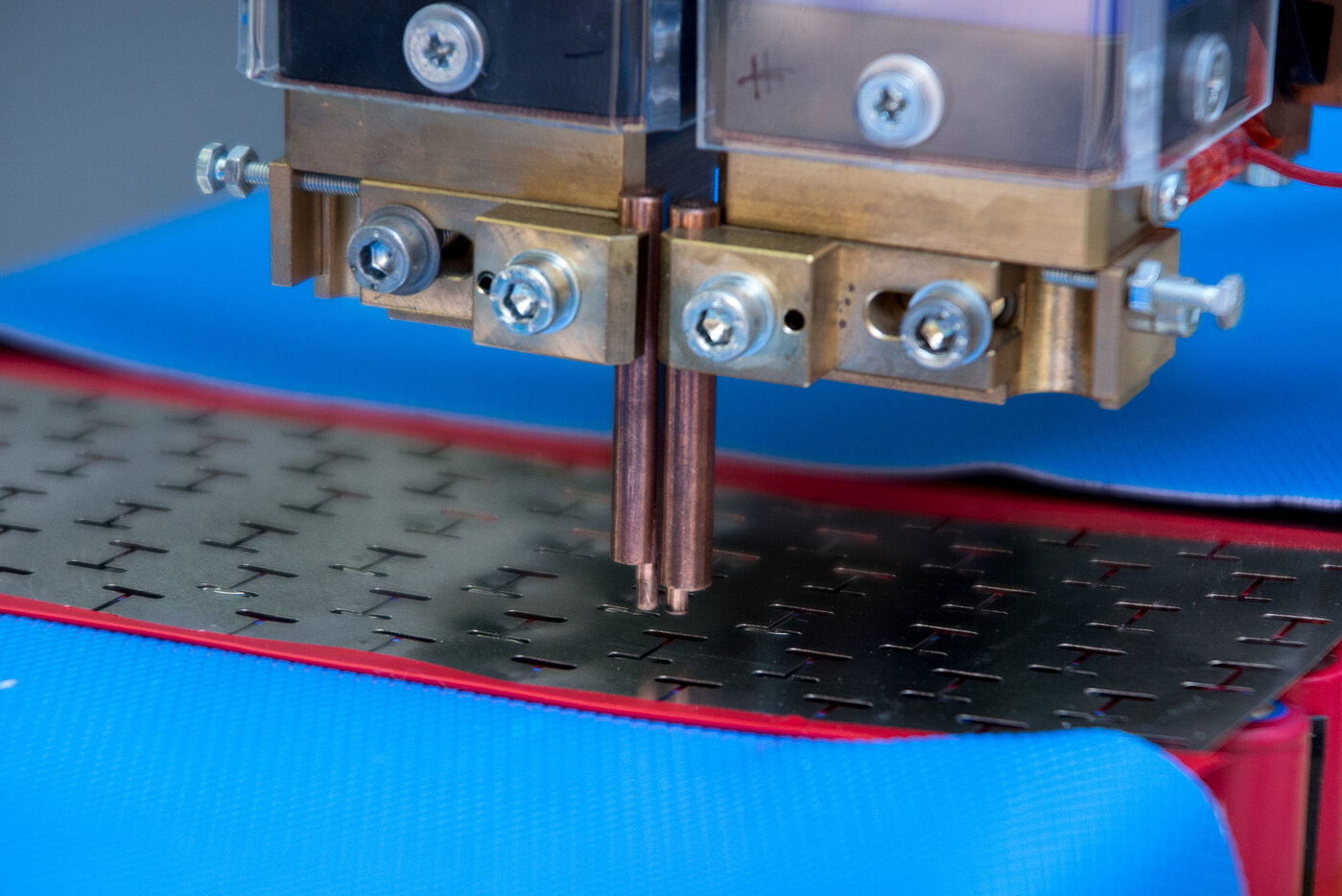

Dieser Produktionsschritt stellt eine besonders große Herausforderung dar. Es gibt viele Parameter, auf die geachtet werden muss, damit ein Schweißpunkt optimal hält. Zum Glück hat das Team dabei Unterstützung von Experten der Firma Amada Miyachi Europe, die mit uns zusammen Testverschweißungen vornehmen und uns ein professionelles Laborschweißgerät leihen.

Denn die Zeit rennt: Bald schon sollen die ersten Testfahrten stattfinden, auf denen sich die Arbeit des Teams letztendlich bewähren muss, um für die World Solar Challenge bestens aufgestellt zu sein.