Tatsächlich würde an dieser Stelle einer unserer Elektromechaniker sagen “Bei 180 Grad lang genug in den Ofen” und müsste noch nicht einmal lügen. Die Produktionsschritte eines Radnabenmotors für den thyssenkrupp blue.cruiser lesen sich fast wie ein Backrezept. Doch bevor wir uns dem Backen zuwenden, sind die „Zutaten“ eines Elektromotors vorzustellen. Ein Elektromotor im Rad eines Fahrzeugs hat zwei grundlegende Komponenten, auch „Eisenkerne“ genannt: Erstens den Stator, welcher beim SolarCar direkt an die feststehende Achse montiert wird und sicht nicht dreht, und zweitens den Rotor, welcher direkt in der Felge verbaut wird und darin um den Stator kreist.

Schritt 1: Der Teig (alias die Eisenkerne)

Gleich dem Teig eines Schichtkuchens werden Rotor und Stator aus vielen Lagen des thyssenkrupp Elektrobandes 280-30AP hergestellt. In regelmäßigen Abständen werden die einzelnen Blechlagen beim Aufschichten gegeneinander verdreht, um zu vermeiden, dass sich mögliche Ungenauigkeiten im Blech oder der Klebeschicht aufsummieren. Die Bleche sind beidseitig mit Spezialkleber beschichtet, der durch Hitze aktiviert wird. Um sicherzustellen, dass die Bleche auch lückenlos aufeinanderliegen, werden sie zwischen zwei Stahlplatten eingeschraubt, wobei sich durch das Anziehen der 66 Schrauben eine Gesamtlast von über 4 Tonnen ergibt. Dieses Paket muss dann nur noch bei 180 Grad und Umluft für fünf Stunden in den Ofen. Der Vorgang selbst wird Paketieren genannt und bei dem Partner Auktora in Bochum durchgeführt, die ihren Ofen und die Werkstatt zur Verfügung stellen. Die Blechlagen haben gegenüber einem fixen Stahlkörper den Vorteil, dass die dünne Trennschicht zwischen den Blechen die Bildung von Wirbelströmen verringert und somit den Energieverlust in Form von Abwärme drastisch reduziert.

Wenn das Paket "gar" ist, die Schrauben gelöst und das Backpapier (es verhindert, dass die oberste und unterste Schicht an den Stahlplatten festbacken) entfernt sind, wird das Paket zum nächsten Partner Vogelsang gebracht, wo die Rotoren entsprechend "dekoriert" werden.

Schritt 2: Die Dekoration (alias Rotorbewicklung)

Der Kuchen, oder vielmehr die Torte, wäre nichts ohne seine Deko. Zur “Dekoration” der Statoren nehme man: Eisenkerne, Kupferlitzen, Isolierband, Temperaturfühler und ein Kunstharzbad. Absolut essentiell sind bei einem Elektromotor die Kupferspulen, welche den Rotor kreisen lassen, sobald sie unter Strom gesetzt werden. Sie müssen per Hand um die „Zähne“ des Eisenkerns gewickelt werden. Um Kurzschlüsse zwischen den Windungen der Kupferlitze zu vermeiden, wird diese vor der Bewicklung mit einem bestimmten Klebeband isoliert. Nach den Wicklungen wird der Stator noch mit Temperaturfühlern versehen. Mit einem Faserband wird das Ganze anschließend fixiert und für zwei Stunden in ein Kunstharzbad getaucht. Das Kunstharz steigert die mechanische Festigkeit und Belastbarkeit erheblich und verbessert die Wärmeabfuhr. Danach heißt es wieder: Ab in den Ofen, für 12h bei 160 Grad.

Schritt 3: Die Füllung (alias Statorfertigung)

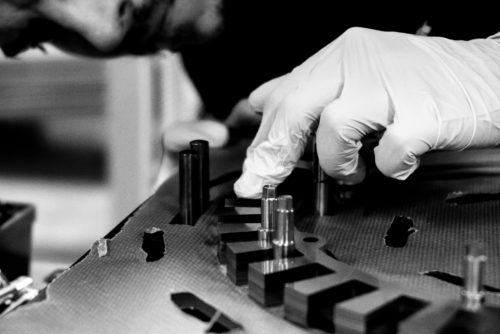

Doch auch die schönsten Spulen machen alleine noch keinen Elektromotor aus. Damit der Stator den Rotor antreiben kann, müssen hunderte Neodym-Magneten am Rotor mit 2-Komponenten-Kleber befestigt werden. Diese Magneten sind so angeordnet, dass sie einen ruhigen und stetigen Umlauf gewährleisten. Dem entgegen stehen die Spulenwicklungen am unbeweglichen Teil des Motors (Stator), welche zusammen mit den Magneten und einer genügend hohen Spannung ein Drehmoment erzeugen. “Beim Verkleben der Magneten müssen wir sehr genau arbeiten und echt aufpassen, dass wir sie richtig herum einsetzen”, meint Motorteam-Mitglied Jan. Ansonsten ist die benötigte magnetische Kraft nicht gewährleistet.

Nun füge man Teig, Dekoration und Füllung zusammen, et voilà - der ca. 8 kW leistungsstarke Radnaben-Elektromotor ist bereit für seinen Einbau in eine Felge des blue.cruisers.